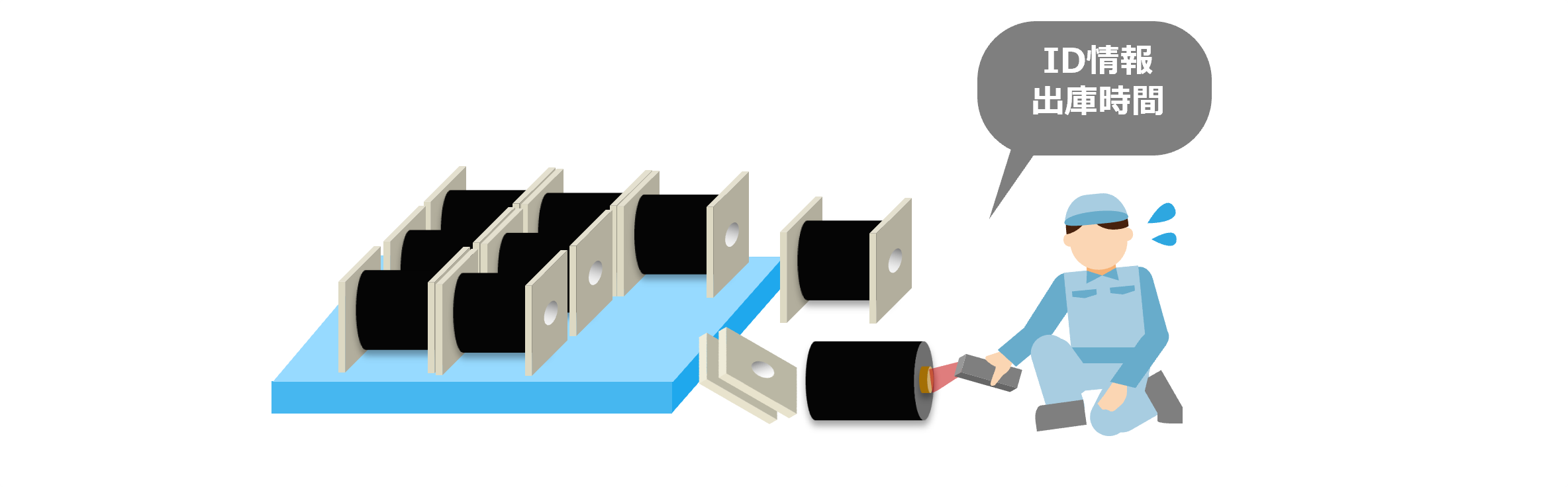

導入効果

- 入出荷作業の効率化

梱包箱を解体せずに炭素繊維の情報をRFIDで一括読み取りできるようになりました。

読み取りの際には紙管を支えるガイドの脱着も不要なため、トータル作業工数を80%削減しました。

炭素繊維を探す際にも、ガイドを脱着することなく対象物を特定できるようになりました。 - 保管品質、作業安全性向上

使用期限がある中、確認時間の短縮だけでなく、炭素繊維に触れない運用が可能なため、保管品質・作業安全性の向上につながりました。

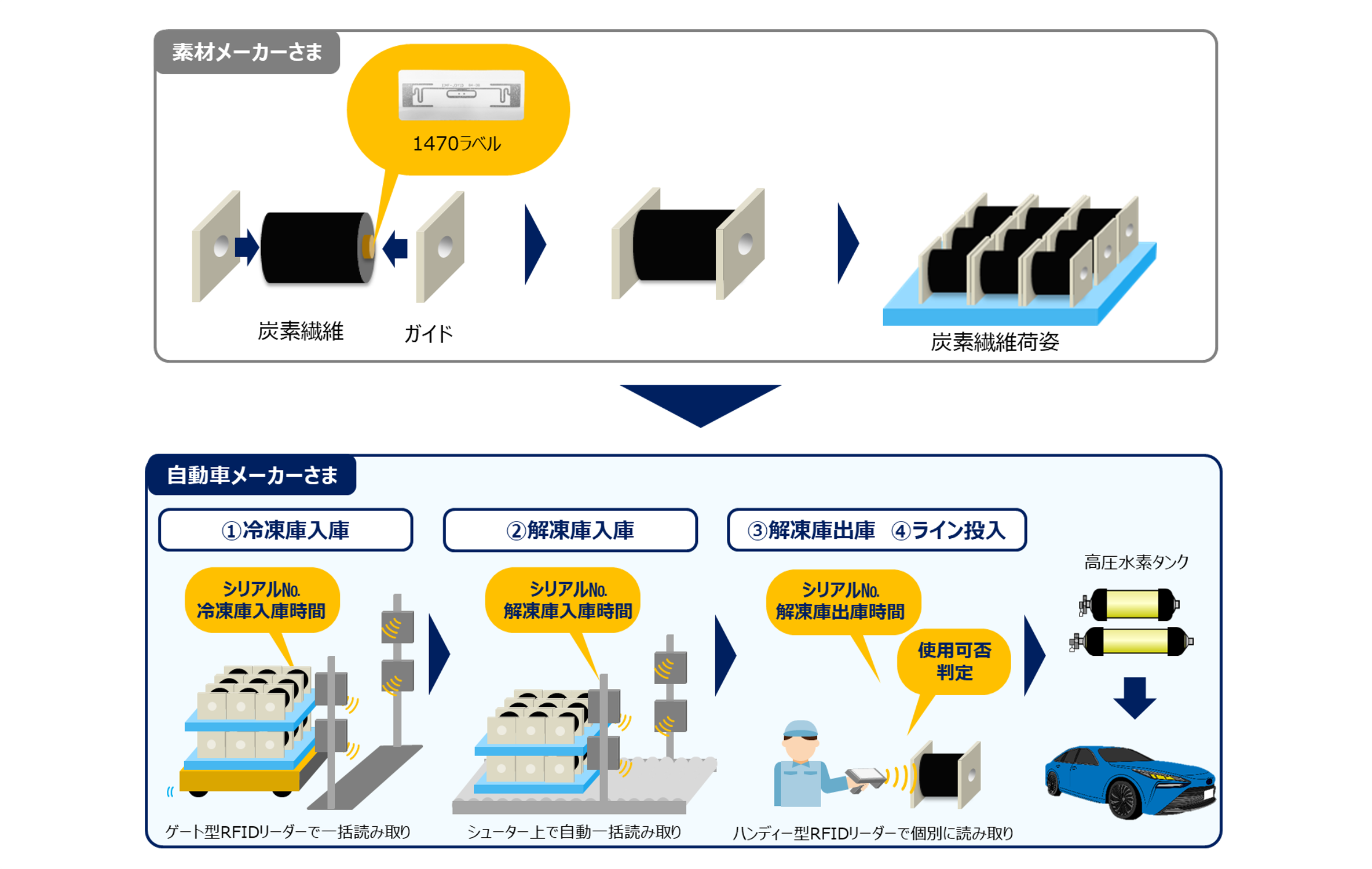

環境にやさしい燃料電池自動車(FCV)の構成部品の一つに、高圧水素タンクがあります。その高圧水素タンクの材料である炭素繊維は、製造ラインに投入する前に解凍して使用します。炭素繊維には使用期限があり、その期限を過ぎた個体を誤って製造ラインに投入しないよう、各保管場所での入出庫時間を1本ずつ厳密に管理する必要がありました。従来は、炭素繊維を巻いた紙管の内側に貼付されたQRコードを読み取っていましたが、そのためには梱包箱の解体や、紙管を支えるガイドの脱着が必要であり、現場作業の負担となっていました。

※QRコードはデンソーウェーブの登録商標です。

RFIDの導入には、炭素繊維が複数本入った納入荷姿の状態で、梱包箱を解体することなく一括読み取りする必要がありました。RFIDタグは炭素繊維を巻いた紙管の内側に貼付できるよう、ラベル形状が求められていましたが、炭素繊維は電波を吸収する作用があり、通常のRFIDタグでは読み取り率が2分の1以下にとどまります。そこで、TOPPANエッジは炭素繊維の近傍に貼付しても、電波の減衰が少ない専用のRFIDタグ開発に着手しました。RFIDタグのアンテナを複数パターン設計し、現地検証を繰り返すことで、電波の減衰を最小限にとどめ、納入荷姿の状態の炭素繊維の一括読み取りを達成しました。さらに、自動車メーカーさまやSIerさまと共にRFIDタグの貼付位置や運用方法を検証し、安定した読み取り条件を抽出することで、本格導入へと導きました。

小型で長距離通信可能な防水仕様のラベルタイプのRFIDタグ

長距離通信に最適なUHF帯(920MHz)のリーダー・ライター

重量のある材料を毎日持ち上げ、数百個のQRコードの読み取りをする作業の必要性は感じながらも、付加価値のない作業を、作業者として続けたくない、という声が多くありました。某衣料品店を参考に、簡単にたくさんのモノを正確に読み込めればいいなと思い、RFIDタグの導入検討を進めました。電波吸収性能の高い炭素繊維を相手にする悪条件であったため、なかなか全数の読み取りができず、苦労していましたが、タグそのものの開発や貼付方法のご提案、現地でのトライなど、TOPPANエッジ様のご協力で、希望通りの運営が実現でき、納入荷姿のまま製品にひも付けされている情報を取得できるようになり、非常に助かっています。加えて、RFIDについて素人の私たちにも分かりやすく説明していただいたおかげで原理原則を理解でき、スムーズに導入する事ができました。