TOPPANエッジでは製造現場のさまざまなシーンで出てくるお客さまの課題解決に最適な、IoT、RFIDソリューションを数多く展開しています。

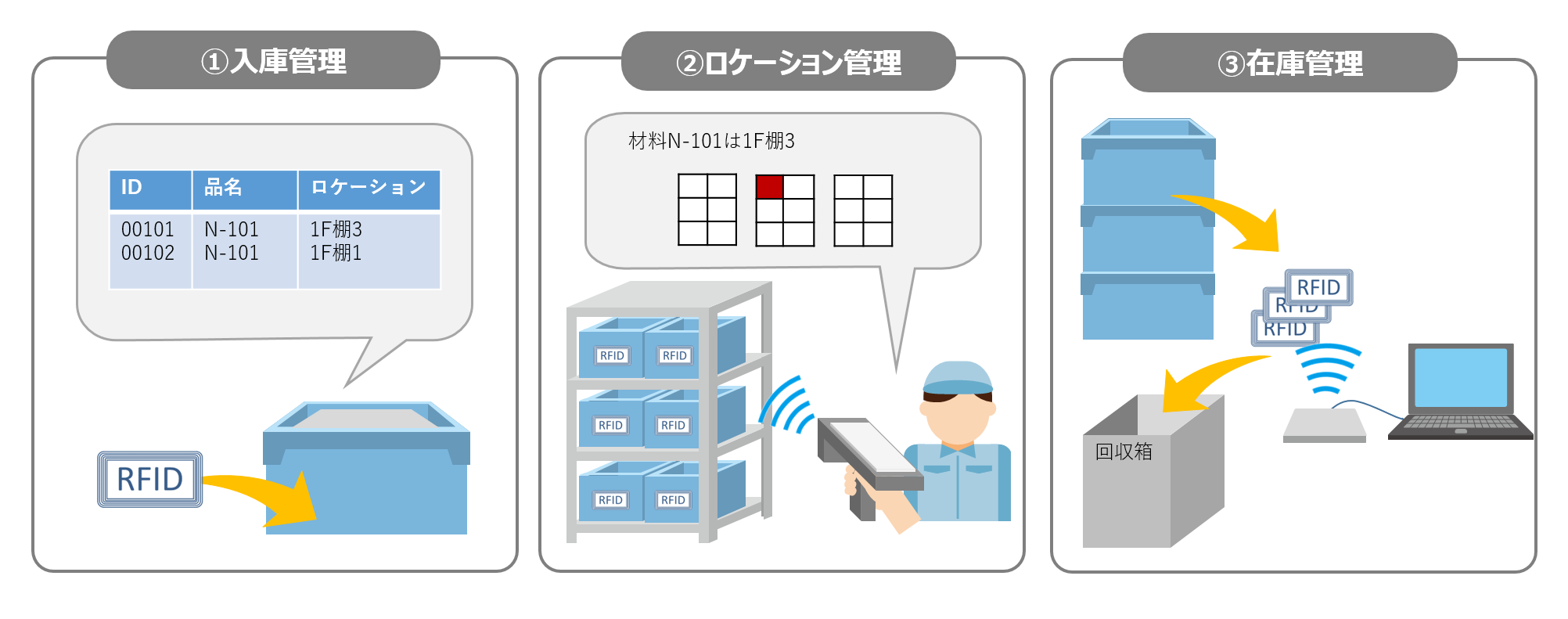

製造現場では工程ごとに応じた物の所在や進捗管理が必要など、管理すべき点が多岐に及びます。例えば原材料では入出庫からロケーション、在庫の管理が必要であり、それらが全て結びついて初めて効率的な生産が可能となります。

これからの生産現場はより高度な製造工程を求められる中、人手不足への対応や一層の効率化など、優先すべき課題を多く抱えています。TOPPANエッジではこれまで培ってきたIoTやRFIDのノウハウで、お客さまの課題解決に努めてまいります。

管理対象物に取り付けられたRFIDタグからID情報を読み取ることで、なにが・どうなっているのかを素早く把握することができます。

ここでは、例として以下の実現例を製造の各段階に沿ってご説明いたします。

以下に、それぞれの詳細をご紹介します。

入庫時に原材料にRFIDタグを貼り付けし、従来お客さまで付番されていた原材料の管理番号とRFIDタグのID情報のひも付けを行います。実際には管理番号を入力しRFIDタグを読み取り、両方のデータを管理サーバーに送信することで、データベース上でひも付けの処理を行います。(同時に、初期の所在情報も登録します)

もし管理番号の桁数(データ量)が少ない場合はそのままRFIDタグのIDとすることも可能ですが、RFIDタグのIDは桁数が限られているため、独自のIDを付与することも多いです。また他のRFIDシステムとIDが重複することを防ぐために、国際的な規則もあります。TOPPANエッジではRFIDタグのID運用についても多くの実績・ノウハウがあり、お客さま環境での適切なID管理を実現します。

前項の①入庫管理では、原材料の入庫時に最初に保管される場所を所在として設定しました。

原材料は製造工程で倉庫から出されたり、また余った物はもとの場所に戻されたりなど、工場内を行き来します。RFIDでこの移動をトレースすれば、それぞれの原材料が工場のどこにあるかを簡単に管理できます。

加えて個々の原材料にユニークなIDを振りますので、見た目では判別しにくい原材料や、ロットの管理も容易に行えます。後述の生産管理でも、適切なロットの利用を容易に行えるようになり、原材料のロット管理が厳密に求められる製品の製造や、原材料の先入れ先出しを実現し、品質管理も省力化できます。

原材料の数量や重量などを管理することで、適切な在庫管理を実現できます。もし原材料がなくなった場合は、RFIDリーダー・ライターが組み込まれた回収ボックスに、RFIDタグを入れることで自動的にIDを読み取り、原材料がなくなったことをすぐに把握できます。さらに電子はかりとRFIDを連携させれば、はかりに使い終わった原材料を載せることで、はかりと連動したRFIDリーダー・ライターでID情報を読み取り、自動的にデータベースに残量を記録することができます。このため、都度帳票に計測結果を記載する必要がなくなるとともに、残量の把握を素早く正確に行うことが可能となります。

このようにして得られた在庫情報と受発注システムとを連携すれば、残量に応じて自動的に原材料の発注を行うこともできます。

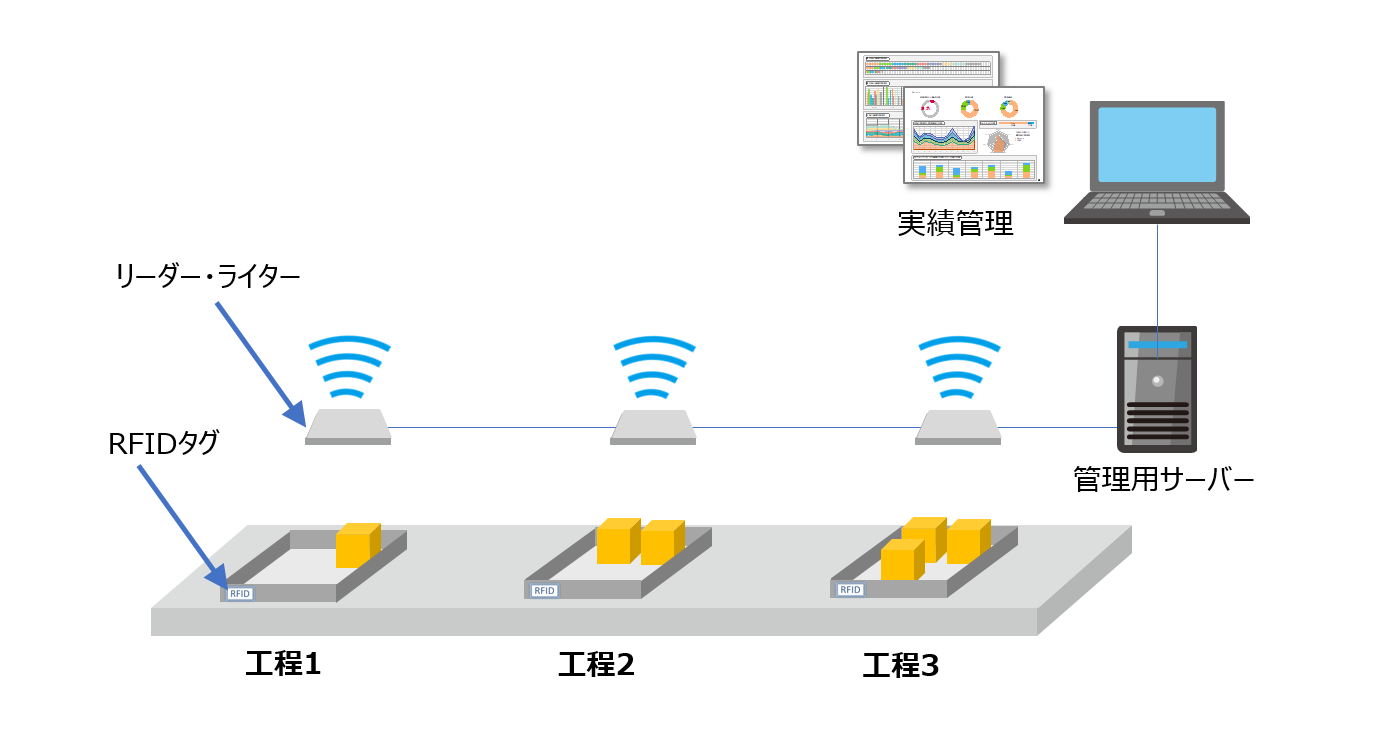

個々の仕掛品にRFIDタグを取り付け各工程でそのIDを読み取ることで、仕掛品ごとの工程情報を自動的に取得できます。生産管理では、従来よりバーコードやQRコードで運用されてきておりますが、確実にリーダーにかざして読み取る必要があるため、読み取りに時間がかかったり、読み落とす場合もありました。RFIDの場合は読み取り範囲が広いだけでなく、読み取りスピードも速いため、自由度の高い運用が可能となります。作業者は組み立て作業に集中することができ、作業品質の向上にも寄与します。

また、工程ごとに設置されたリーダー・ライターは仕掛品以外のRFIDタグを読み取ることもできます。例えば装置異常や作業ミス、休憩などのICカードを用意しておけば、それをリーダー・ライターにかざすだけで簡単・スピーディーに生産管理システムに知らせることができます。RFIDの活用で、従来の仕掛品のみの生産管理から、作業者も含めた総合的な生産管理システムを構築できます。

・ラインや作業者ごとの細かい作業ログの取得による、工程の最適化

・工程ごとの作業ミスの回数を測定することによる、作業内容の見直し・品質向上

・作業者に合わせた労務管理の実現

こちらも合わせてご覧ください。

従来のかんばん運用は、目視で内容を確認したり、一枚ずつバーコードやQRコードを読み取ったり、メッセンジャーがポストから回収するなど作業者に負担がかかるものでした。

TOPPANエッジが提供するICかんばんでは、ポストにリーダー・ライターを組み込むことでリアルタイムでの読み取りが可能となるため、作業指示をより敏速に行うことができ、より効率的な工程管理を実現します。

RFIDでは一括読み取りという、複数のRFIDタグを同時に読みとる機能がありますので、ポストに複数のICかんばんを投入しても大丈夫です。ほぼ瞬時に読み取りを行い、取得したデータは物流システムのサーバーに送信されます。

従来のかんばん運用は、目視で内容を確認したり、一枚ずつバーコードやQRコードを読み 物流現場での工程進捗管理も生産管理と同様に、工程ごとに置かれたリーダー・ライター内蔵のポストにICかんばんを投入することで作業の進捗度合いを管理できます。ICかんばんがポストに投入された瞬間に読み取りが行われますので、現場で何が起こっているかをいち早く捉えることが可能になります。この仕組みにより、従来のかんばんと比較してより敏速なリカバリーが可能となり、結果として納期遅延などを減らし、顧客満足度の向上が期待できます。

前項の工程進捗とともに作業者のICカードも読ませることで、作業者ごとに作業時間の把握が可能です。適切な労務管理を実現できるばかりでなく、作業にかかった時間も正確に把握できることから、より適切な作業の配分や効率的な生産計画を行えます。